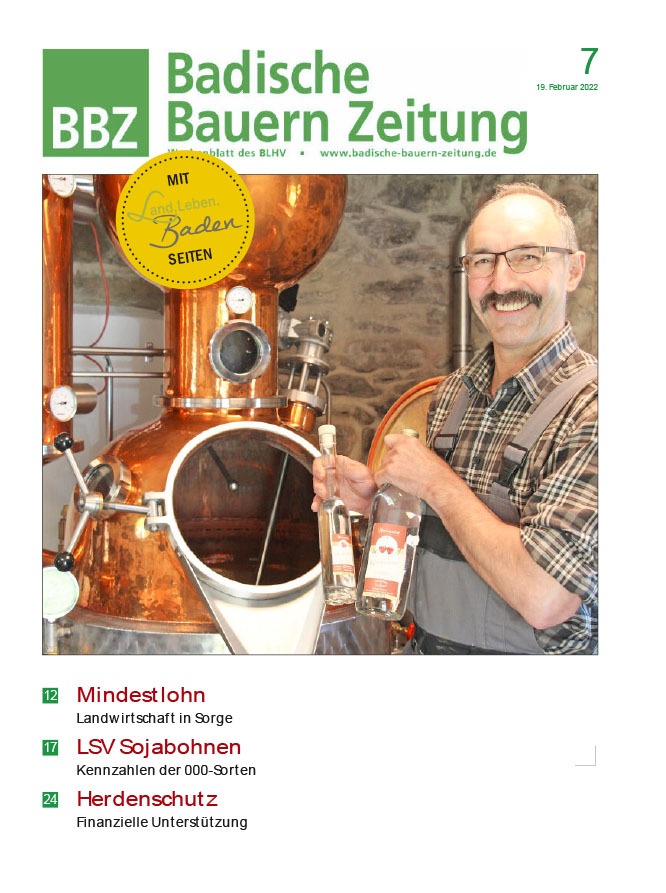

Die Badische Bauern Zeitung schreibt in der 7. Ausgabe 2022, unter dem Titel „Auf zu neuen Brennerwelten Generation 4.0 am Start“ über uns.

Jetzt mehr erfahren, auf den Seiten der Badischen Bauern Zeitung

Jetzt den Artikel lesen:

Erschienen in der Badischen Bauern Zeitung am 19.2.2022

FAMILIENBANDE Qualität und Fortschritt, dafür steht der Familienbetrieb Müller Brennereianlagen in der Ortenau. Das Unternehmen fertigt Brennblasen in traditioneller Handwerkskunst und liefert moderne Brennereianlagen. Seit die beiden Söhne in den Betrieb eingestiegen sind, ist die Ausrichtung international. Jetzt wird auch in Australien mit Müller-Anlagen Gin gebrannt. Wichtig für den Erfolg ist der Zusammenhalt in der Familie.

Wer den Obstbäumen folgt, mit ihren Apfel-, Kirsch- und Zwetschgenblüten, die im Frühjahr wieder ihren Duft verströmen werden,

liegt genau richtig. Der Weg zu Familie Müller führt nach Tiergarten, einem Ortsteil von

Oberkirch. Ein Dorf mit bäuerlichem Charakter: 800 Menschen leben hier, Grundschule, Kirche, mitten im Ort liegt die Produktionsstätte des Familienbetriebs: die

Müller Brennereianlagen GmbH. Ein Unternehmen mit zwölf Mitarbeitern, geführt in

dritter Generation.

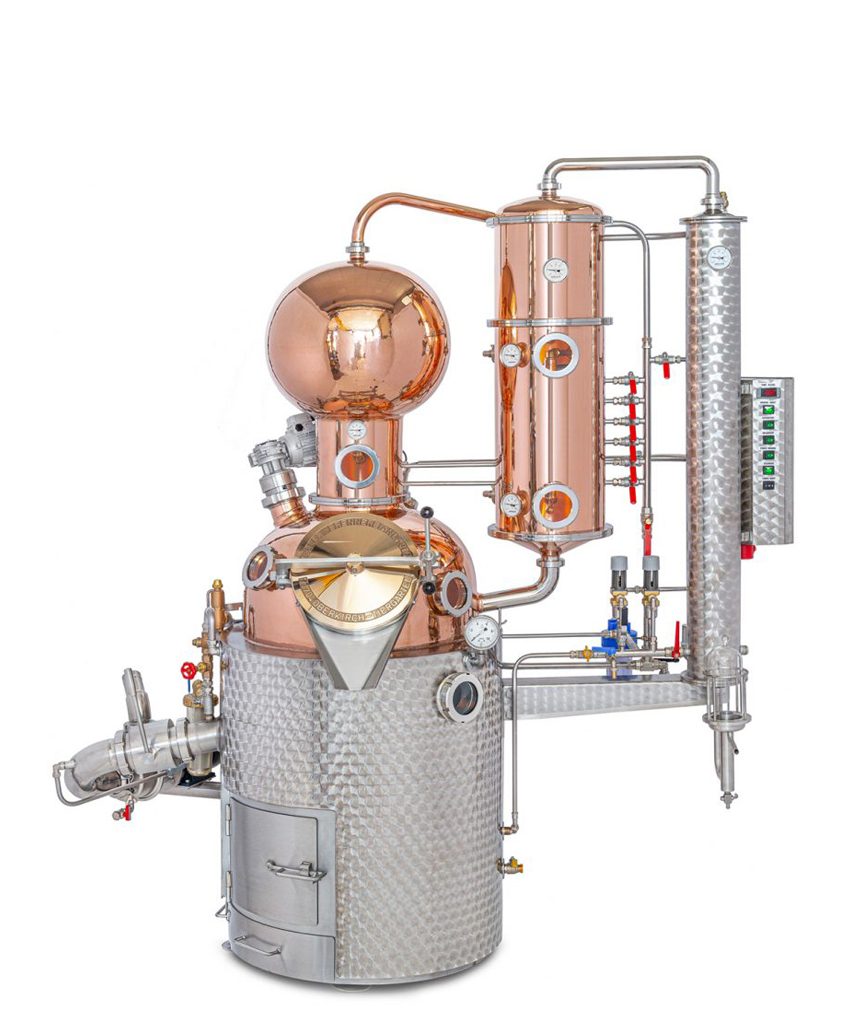

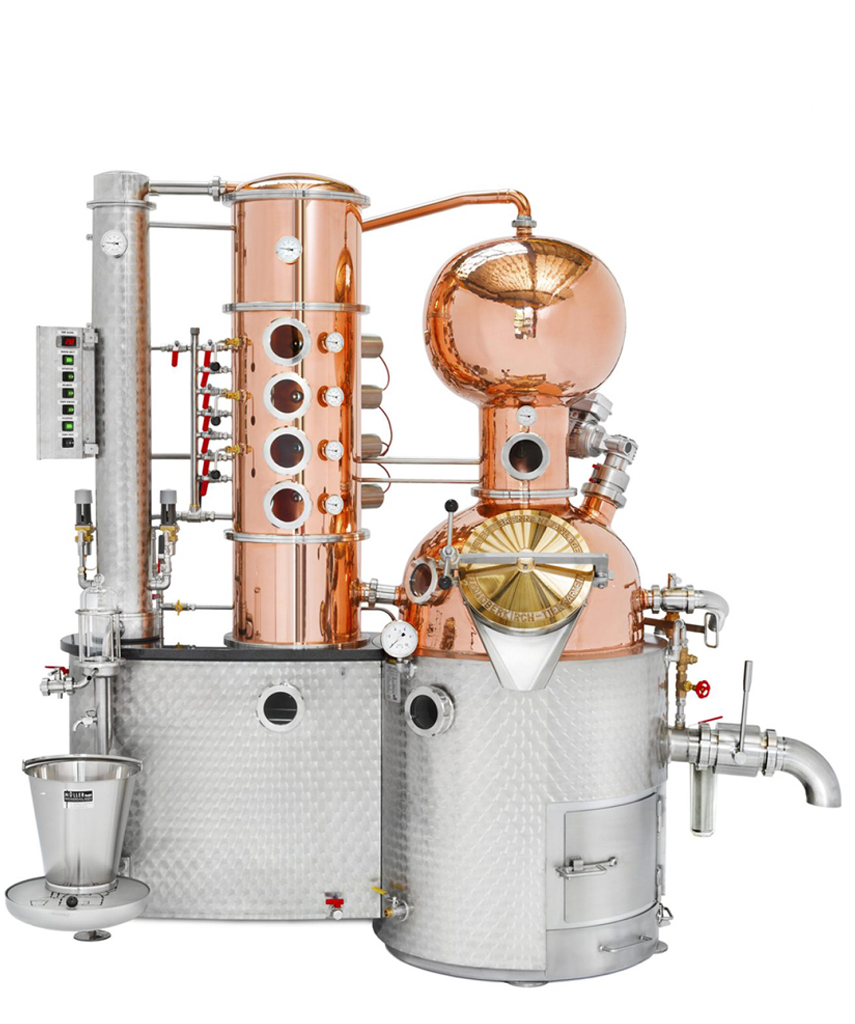

Hinter der großen Fensterfront des markanten Neubaus wird heute noch handwerklich produziert. Tradition und Innovation gehen hier Hand in Hand. An diesem Morgen steht Lukas Müller in der Werkstatt vor einer nagelneuen Brennereianlage, mit diversen Elektrokabeln in der Hand. Der Junior macht noch den Feinschliff, morgen soll die Anlage zum Kunden gehen. Ausgestattet mit einem Computer für die digitale Steuerung. Brennen nach Programm? Auch das gibt es auf Kundenwunsch. „Jede Anlage ist einzigartig“, sagt Geschäftsführer Bernd Müller.

Betriebsnachfolge ist gesichert

Die Anfänge der Firma gehen ins Jahr 1929 zurück. Damals gründete der Urgroßvater Franz Müller einen Betrieb mit Schwerpunkt Schmiedehandwerk. Nach dem zweiten Weltkrieg entwickelte sich die Herstellung und Reparatur von Brennereianlagen als richtungsweisend. Sein Sohn Friedrich entwickelte den Betrieb in den 1960er-Jahren weiter, so wurde die Firma Friedrich Müller Apparatebau über die Ortenau hinaus bekannt. Der heutige Geschäftsführer und Kupferschmiedemeister Bernd Müller übernahm ab 1993 mit Unterstützung seiner Frau Claudia. Und seitdem deren beiden Söhne Sebastian (32) und Lukas (30) vor vier Jahren ins Familienunternehmen eingestiegen sind, weht ein internationaler Wind, da spielt auch die Digitalisierung eine Rolle.

Dass sich die beiden jungen Leute für den Familienbetrieb entschieden haben, ist für

die Eltern Bernd und Claudia Müller ein Gewinn. Der dritte Sohn Clemens (25) studiert derzeit Automatisierungstechnik und hält es sich offen, ob auch er einsteigen wird. So ist die Familie für die Übergabe an die vierte Generation gut aufgestellt. Doch wie gelingt eine Betriebsnachfolge?

„Man muss flexibel sein und den Ideen der jungen Generation und auch der Mitarbeiter freien Lauf lassen“, sagt Bernd Müller. Alle Ideen müssten auf den Prüfstand. „Man muss sich nicht ständig neu erfinden, aber was wir tun, sollten wir stets verbessern“, betont er. Und seine Frau Claudia fügt hinzu: „Wir haben unsere Söhne nie zu etwas gezwungen, jeder konnte studieren, was er wollte.“ Sebastian studierte Betriebswirtschaft, sammelte Erfahrungen in Großunternehmen, merkte dann aber, dass er nicht wirklich etwas bewegen konnte. Er sattelte eine Ausbildung als Brenner drauf und kehrte nach Hause zurück. Sein Bruder Lukas ist

Wirtschaftsingenieur und ausgebildeter Behälter- und Apparatebauer. Auch ihn zog es beruflich zunächst nach München. Danach entschied er sich ebenfalls für den elterlichen Betrieb. Die Aufgaben sind so verteilt, dass jeder seine Fähigkeiten einbringen kann. Vater Bernd leitet den nationalen Vertrieb, Sebastian kümmert sich um internationale Kunden und Marketing. Lukas ist für Produktion und Vertrieb verantwortlich, und zwei Frauen managen das Büro: Claudia Müller als gelernte Steuerfachangestellte und Christa Würtz, die Schwester von Bernd Müller und Groß- und Einzelhandelskauffrau, macht den Einkauf. Wenn die Familie viel beieinander ist, gibt es freilich Diskussionen, aber ein gemeinsames Mittagessen, darauf lege er immer Wert, sagt Bernd Müller. Kann man da überhaupt abschalten? Eltern und Söhne werfen sich einen vielsagenden Blick zu. Allgemeines Schulterzucken, dann bringt es Lukas charmant auf den Punkt: „Das Mittagessen ist halt ein Geschäftsmeeting“, sagt er. Der Rest der Familie nickt. An den Wochenenden allerdings gehe jeder seine eigenen Wege. Ein bisschen müllerfrei muss sein.

Mit Hammer und Herzblut

Aus der Werkstatt dringt lautstark ein Hämmern und Poltern. Sebastian Müller nimmt uns mit auf einen Rundgang. Es riecht nach Metall, wie wenn man ein Stück Eisen anfasst. Die Männer, auf die wir treffen, und auf die es hier ankommt, müssen bei ihrer Arbeit teils Gehörschutz, Schweißerschutzhelme und dicke Arbeitshandschuhe tragen. Dies ist der Ort, wo die Anlagen in händischer Bearbeitung entstehen, mit Kraftformer, Hammer, Schweißgerät, Poliermaschine. Das traditionelle Herstellungsverfahren ist zeitaufwendig, aber es garantiert eine konstante Materialdicke der eingesetzten Kupferplatten. In der Schlosserei werden aus Stahl und Edelstahl die Feuerung und das Wasserbad gebaut. Die Mitarbeiter in die Kupferschmiede fertigen die Kupferkomponenten der Brennerei, gerade bearbeiten sie eine Brennblase aus Kupfer. Das ist der beheizbare Kessel, in dem später die Maische erhitzt wird, um die leicht flüchtigen Inhaltsstoffe zu verdampfen. Die Rohplatten werden am Kraftformer händisch halbkugelförmig geformt, bevor sie zur Oberflächenbearbeitung durch die Hammerschlagtechnik gehärtet werden. Dieses Hämmern ist ein zeitaufwendiger und kraftintensiver Arbeitsschritt. Dabei wird das Kupfer verdichtet. Die Technik des Kupfertreibens macht die Oberfläche glatt, strapazierfähig und sorgt für Festigkeit. „Das ist wichtig, weil das Kupfer durch die Reaktion mit Fruchtsäuren und Maische stark beansprucht wird“, erklärt Sebastian Müller.

Vor der Endmontage werden die Kupferteile mit der Poliermaschine auf Hochglanz

gebracht. Vom ersten Hammerschlag bis zur Auslieferung einer kompletten Brennereianlage dauert es drei bis vier Wochen.

Anlagen gehen in alle Welt

„Unser Hauptkundenstamm liegt im badischen Raum, im Elsass, Österreich, Schweiz und Ungarn“, erzählt Sebastian Müller. Wobei die Kunden Geduld haben müssen und das nötige Budget. So eine fix und fertige Anlage, speziell nach Wunsch gefertigt, gibt es ab 20 000 Euro, sie kann aber auch das Mehrfache kosten. „Die Nachfrage ist groß. Aktuell haben wir über ein Jahr Lieferzeit“, so Müller. Wegen der Corona-Pandemie dauert es auch mal länger, weil Container zur Verschiffung ins Ausland fehlen, sagt Sebastian Müller und deutet auf eine Brennerei, die für einen Kunden in Australien bestimmt ist. Die Kunden sind Hobbybrenner, Landwirte, Gastronomen, Start-ups und auch „Aussteiger“, die sich neu erfinden, oder Betriebe, die ein zweites Standbein aufbauen, wie eine Gärtnerei aus NRW. Aktuell sind laut Firmenhomepage 1853 Anlagen weltweit im Einsatz, in 51 Ländern. Großbritannien, Norwegen, Dänemark, Spanien, Italien, Belgien, Hongkong, Tasmanien, Kenia – um nur einige Standorte zu nennen. Inzwischen gehen 70 Prozent der Müller-Anlagen ins Ausland. Logistisch ist das nicht einfach. Für den Transport muss jede aufgebaute Anlage zunächst abgebaut und verpackt werden. Erst vor wenigen Tagen ist Sebastian Müller aus England zurückgekehrt, wohin er mit Vater Bernd Müller eine neue Anlage mit dem Sprinter ausnahmsweise persönlich transportierte. Er zählt auf: ein Tag Fahrt, eineinhalb Tage Aufbau beim Kunden und nochmal so viel Zeit für das Test-Brennen mit Einweisung. So ist Sebastian Müller viel bei internationalen Kunden unterwegs. Nächste Woche geht’s nach Norwegen. Zurück in Deutschland erfolgt die Kundenbetreuung dann via Internet, bei digitalisierten Anlagen kann sich Müller auch in den PC einer Kundenanlage einloggen. Solche Brennereien sind bisher weniger gefragt, den meisten Brennern gehe es ums Handwerk. Neben Tradition ist die Innovation eine wichtige Säule des Unternehmens. So entwickelte Vater Bernd Müller mit Badens „Spitzenbrenner“ Herbert Rösch den Aromat. Das Besondere daran ist eine patentierte Spiraltechnologie. Sie befindet sich in der Kolonne, dem Kupferzylinder, anstelle der sonst üblichen Koch- und Siebböden. Der Alkoholdampf steigt nach oben in Richtung des kühlenden Dephlegmators. Es findet ein ständiger Stoffaustausch zwischen dem aufwärts steigenden Dampf und dem abwärts fließenden Phlegma statt. Im Vergleich zur Destillation mit herkömmlicher Kolonnentechnologie bringt diese Kolonnentechnologie einen deutlich erhöhten Wirkungsgrad. Dadurch entstehen besonders aromatische Destillate.

Hausbrennereien kreieren Gin und Whiskey

Dank der Obstvielfalt gibt es im Renchtal über 1100 Schnapsbrennereien, deswegen gilt die Stadt Oberkirch als Hauptstadt der Brenner. „Allein in Oberkirch mit Ortsteilen sind es rund 800 Brennereien“, berichtet Bernd Müller. Dass es in Baden so viele Kleinbrennereien gibt, erklärt die Geschichte. Es war die Kaiserin Maria Theresia (1717- 1780), die im 18. Jahrhundert den Bauern erlaubte, 300 Liter Alkohol im Jahr zu produzieren, um ihnen ein zusätzliches Einkommen zu sichern. Auch Müllers haben ein Brennrecht. Seit dem Wegfall des Branntweinmonopols Ende 2017 ist es für die Kleinbrennereien schwieriger geworden, lohnende Absatzquellen zu finden. Viele gaben auf. So war die zusätzliche Ausrichtung auf internationale Kunden für Müllers ein logischer Schritt. Und die Söhne Sebastian und Lukas bringen mit Englischkenntnissen neue Impulse für den Vertrieb. Produziert wird weiter in der badischen Heimat, die inspiriert. Laut dem Verband Badischer Klein- und Obstbrenner sind die Klassiker der Obstbrände Kirschwasser, Williams oder Mirabelle. Doch Badens Brenner bringen heute weitere Aromen in die Flasche, darunter auch von Exoten wie Mispel oder Vogelbeere. Neuerdings gibt es immer häufiger Gin und Whisky. Ob Liköre, Kräuterbitter, Wermut, Rum, Korn oder Wodka: Die Produkte aus badischen Brennereien sind vielfältig. Da bleibt für Müllers auch in der Region noch viel zu tun.

Von: Christine Speckner

Die Badische Bauern Zeitung schreibt in der 7. Ausgabe 2022, unter dem Titel „Auf zu neuen Brennerwelten Generation 4.0 am Start“ über uns.

Jetzt mehr erfahren, auf den Seiten der Badischen Bauern Zeitung

Jetzt den Artikel lesen:

Erschienen in der Badischen Bauern Zeitung am 19.2.2022

FAMILIENBANDE Qualität und Fortschritt, dafür steht der Familienbetrieb Müller Brennereianlagen in der Ortenau. Das Unternehmen fertigt Brennblasen in traditioneller Handwerkskunst und liefert moderne Brennereianlagen. Seit die beiden Söhne in den Betrieb eingestiegen sind, ist die Ausrichtung international. Jetzt wird auch in Australien mit Müller-Anlagen Gin gebrannt. Wichtig für den Erfolg ist der Zusammenhalt in der Familie.

Wer den Obstbäumen folgt, mit ihren Apfel-, Kirsch- und Zwetschgenblüten, die im Frühjahr wieder ihren Duft verströmen werden,

liegt genau richtig. Der Weg zu Familie Müller führt nach Tiergarten, einem Ortsteil von

Oberkirch. Ein Dorf mit bäuerlichem Charakter: 800 Menschen leben hier, Grundschule, Kirche, mitten im Ort liegt die Produktionsstätte des Familienbetriebs: die

Müller Brennereianlagen GmbH. Ein Unternehmen mit zwölf Mitarbeitern, geführt in

dritter Generation.

Hinter der großen Fensterfront des markanten Neubaus wird heute noch handwerklich produziert. Tradition und Innovation gehen hier Hand in Hand. An diesem Morgen steht Lukas Müller in der Werkstatt vor einer nagelneuen Brennereianlage, mit diversen Elektrokabeln in der Hand. Der Junior macht noch den Feinschliff, morgen soll die Anlage zum Kunden gehen. Ausgestattet mit einem Computer für die digitale Steuerung. Brennen nach Programm? Auch das gibt es auf Kundenwunsch. „Jede Anlage ist einzigartig“, sagt Geschäftsführer Bernd Müller.

Betriebsnachfolge ist gesichert

Die Anfänge der Firma gehen ins Jahr 1929 zurück. Damals gründete der Urgroßvater Franz Müller einen Betrieb mit Schwerpunkt Schmiedehandwerk. Nach dem zweiten Weltkrieg entwickelte sich die Herstellung und Reparatur von Brennereianlagen als richtungsweisend. Sein Sohn Friedrich entwickelte den Betrieb in den 1960er-Jahren weiter, so wurde die Firma Friedrich Müller Apparatebau über die Ortenau hinaus bekannt. Der heutige Geschäftsführer und Kupferschmiedemeister Bernd Müller übernahm ab 1993 mit Unterstützung seiner Frau Claudia. Und seitdem deren beiden Söhne Sebastian (32) und Lukas (30) vor vier Jahren ins Familienunternehmen eingestiegen sind, weht ein internationaler Wind, da spielt auch die Digitalisierung eine Rolle.

Dass sich die beiden jungen Leute für den Familienbetrieb entschieden haben, ist für

die Eltern Bernd und Claudia Müller ein Gewinn. Der dritte Sohn Clemens (25) studiert derzeit Automatisierungstechnik und hält es sich offen, ob auch er einsteigen wird. So ist die Familie für die Übergabe an die vierte Generation gut aufgestellt. Doch wie gelingt eine Betriebsnachfolge?

„Man muss flexibel sein und den Ideen der jungen Generation und auch der Mitarbeiter freien Lauf lassen“, sagt Bernd Müller. Alle Ideen müssten auf den Prüfstand. „Man muss sich nicht ständig neu erfinden, aber was wir tun, sollten wir stets verbessern“, betont er. Und seine Frau Claudia fügt hinzu: „Wir haben unsere Söhne nie zu etwas gezwungen, jeder konnte studieren, was er wollte.“ Sebastian studierte Betriebswirtschaft, sammelte Erfahrungen in Großunternehmen, merkte dann aber, dass er nicht wirklich etwas bewegen konnte. Er sattelte eine Ausbildung als Brenner drauf und kehrte nach Hause zurück. Sein Bruder Lukas ist

Wirtschaftsingenieur und ausgebildeter Behälter- und Apparatebauer. Auch ihn zog es beruflich zunächst nach München. Danach entschied er sich ebenfalls für den elterlichen Betrieb. Die Aufgaben sind so verteilt, dass jeder seine Fähigkeiten einbringen kann. Vater Bernd leitet den nationalen Vertrieb, Sebastian kümmert sich um internationale Kunden und Marketing. Lukas ist für Produktion und Vertrieb verantwortlich, und zwei Frauen managen das Büro: Claudia Müller als gelernte Steuerfachangestellte und Christa Würtz, die Schwester von Bernd Müller und Groß- und Einzelhandelskauffrau, macht den Einkauf. Wenn die Familie viel beieinander ist, gibt es freilich Diskussionen, aber ein gemeinsames Mittagessen, darauf lege er immer Wert, sagt Bernd Müller. Kann man da überhaupt abschalten? Eltern und Söhne werfen sich einen vielsagenden Blick zu. Allgemeines Schulterzucken, dann bringt es Lukas charmant auf den Punkt: „Das Mittagessen ist halt ein Geschäftsmeeting“, sagt er. Der Rest der Familie nickt. An den Wochenenden allerdings gehe jeder seine eigenen Wege. Ein bisschen müllerfrei muss sein.

Mit Hammer und Herzblut

Aus der Werkstatt dringt lautstark ein Hämmern und Poltern. Sebastian Müller nimmt uns mit auf einen Rundgang. Es riecht nach Metall, wie wenn man ein Stück Eisen anfasst. Die Männer, auf die wir treffen, und auf die es hier ankommt, müssen bei ihrer Arbeit teils Gehörschutz, Schweißerschutzhelme und dicke Arbeitshandschuhe tragen. Dies ist der Ort, wo die Anlagen in händischer Bearbeitung entstehen, mit Kraftformer, Hammer, Schweißgerät, Poliermaschine. Das traditionelle Herstellungsverfahren ist zeitaufwendig, aber es garantiert eine konstante Materialdicke der eingesetzten Kupferplatten. In der Schlosserei werden aus Stahl und Edelstahl die Feuerung und das Wasserbad gebaut. Die Mitarbeiter in die Kupferschmiede fertigen die Kupferkomponenten der Brennerei, gerade bearbeiten sie eine Brennblase aus Kupfer. Das ist der beheizbare Kessel, in dem später die Maische erhitzt wird, um die leicht flüchtigen Inhaltsstoffe zu verdampfen. Die Rohplatten werden am Kraftformer händisch halbkugelförmig geformt, bevor sie zur Oberflächenbearbeitung durch die Hammerschlagtechnik gehärtet werden. Dieses Hämmern ist ein zeitaufwendiger und kraftintensiver Arbeitsschritt. Dabei wird das Kupfer verdichtet. Die Technik des Kupfertreibens macht die Oberfläche glatt, strapazierfähig und sorgt für Festigkeit. „Das ist wichtig, weil das Kupfer durch die Reaktion mit Fruchtsäuren und Maische stark beansprucht wird“, erklärt Sebastian Müller.

Vor der Endmontage werden die Kupferteile mit der Poliermaschine auf Hochglanz

gebracht. Vom ersten Hammerschlag bis zur Auslieferung einer kompletten Brennereianlage dauert es drei bis vier Wochen.

Anlagen gehen in alle Welt

„Unser Hauptkundenstamm liegt im badischen Raum, im Elsass, Österreich, Schweiz und Ungarn“, erzählt Sebastian Müller. Wobei die Kunden Geduld haben müssen und das nötige Budget. So eine fix und fertige Anlage, speziell nach Wunsch gefertigt, gibt es ab 20 000 Euro, sie kann aber auch das Mehrfache kosten. „Die Nachfrage ist groß. Aktuell haben wir über ein Jahr Lieferzeit“, so Müller. Wegen der Corona-Pandemie dauert es auch mal länger, weil Container zur Verschiffung ins Ausland fehlen, sagt Sebastian Müller und deutet auf eine Brennerei, die für einen Kunden in Australien bestimmt ist. Die Kunden sind Hobbybrenner, Landwirte, Gastronomen, Start-ups und auch „Aussteiger“, die sich neu erfinden, oder Betriebe, die ein zweites Standbein aufbauen, wie eine Gärtnerei aus NRW. Aktuell sind laut Firmenhomepage 1853 Anlagen weltweit im Einsatz, in 51 Ländern. Großbritannien, Norwegen, Dänemark, Spanien, Italien, Belgien, Hongkong, Tasmanien, Kenia – um nur einige Standorte zu nennen. Inzwischen gehen 70 Prozent der Müller-Anlagen ins Ausland. Logistisch ist das nicht einfach. Für den Transport muss jede aufgebaute Anlage zunächst abgebaut und verpackt werden. Erst vor wenigen Tagen ist Sebastian Müller aus England zurückgekehrt, wohin er mit Vater Bernd Müller eine neue Anlage mit dem Sprinter ausnahmsweise persönlich transportierte. Er zählt auf: ein Tag Fahrt, eineinhalb Tage Aufbau beim Kunden und nochmal so viel Zeit für das Test-Brennen mit Einweisung. So ist Sebastian Müller viel bei internationalen Kunden unterwegs. Nächste Woche geht’s nach Norwegen. Zurück in Deutschland erfolgt die Kundenbetreuung dann via Internet, bei digitalisierten Anlagen kann sich Müller auch in den PC einer Kundenanlage einloggen. Solche Brennereien sind bisher weniger gefragt, den meisten Brennern gehe es ums Handwerk. Neben Tradition ist die Innovation eine wichtige Säule des Unternehmens. So entwickelte Vater Bernd Müller mit Badens „Spitzenbrenner“ Herbert Rösch den Aromat. Das Besondere daran ist eine patentierte Spiraltechnologie. Sie befindet sich in der Kolonne, dem Kupferzylinder, anstelle der sonst üblichen Koch- und Siebböden. Der Alkoholdampf steigt nach oben in Richtung des kühlenden Dephlegmators. Es findet ein ständiger Stoffaustausch zwischen dem aufwärts steigenden Dampf und dem abwärts fließenden Phlegma statt. Im Vergleich zur Destillation mit herkömmlicher Kolonnentechnologie bringt diese Kolonnentechnologie einen deutlich erhöhten Wirkungsgrad. Dadurch entstehen besonders aromatische Destillate.

Hausbrennereien kreieren Gin und Whiskey

Dank der Obstvielfalt gibt es im Renchtal über 1100 Schnapsbrennereien, deswegen gilt die Stadt Oberkirch als Hauptstadt der Brenner. „Allein in Oberkirch mit Ortsteilen sind es rund 800 Brennereien“, berichtet Bernd Müller. Dass es in Baden so viele Kleinbrennereien gibt, erklärt die Geschichte. Es war die Kaiserin Maria Theresia (1717- 1780), die im 18. Jahrhundert den Bauern erlaubte, 300 Liter Alkohol im Jahr zu produzieren, um ihnen ein zusätzliches Einkommen zu sichern. Auch Müllers haben ein Brennrecht. Seit dem Wegfall des Branntweinmonopols Ende 2017 ist es für die Kleinbrennereien schwieriger geworden, lohnende Absatzquellen zu finden. Viele gaben auf. So war die zusätzliche Ausrichtung auf internationale Kunden für Müllers ein logischer Schritt. Und die Söhne Sebastian und Lukas bringen mit Englischkenntnissen neue Impulse für den Vertrieb. Produziert wird weiter in der badischen Heimat, die inspiriert. Laut dem Verband Badischer Klein- und Obstbrenner sind die Klassiker der Obstbrände Kirschwasser, Williams oder Mirabelle. Doch Badens Brenner bringen heute weitere Aromen in die Flasche, darunter auch von Exoten wie Mispel oder Vogelbeere. Neuerdings gibt es immer häufiger Gin und Whisky. Ob Liköre, Kräuterbitter, Wermut, Rum, Korn oder Wodka: Die Produkte aus badischen Brennereien sind vielfältig. Da bleibt für Müllers auch in der Region noch viel zu tun.

Von: Christine Speckner